A la pasarela de las tendencias masculinas llegará esta primavera un calzado basado en las zapatillas de los skater, pero en versión calle. También se llevarán las sleepers, una mezcla entre las manoletinas y las pantuflas de toda la vida. Y no desentonarán quienes apuesten por los mocasines inspirados en los años setenta. Alpargatas, sandalias planas y cuñas de esparto marcarán la moda informal femenina, mientras que en la de etiqueta de mujer seguirán triunfando los stiletto clásicos. Moda, lujo, diseño y vanguardia. Y bajo todo ello, una gran complejidad tecnológica e ingentes inversiones en investigación y desarrollo. Así, al menos, lo demuestran los 154 millones de pares de zapatos que la industria española exportó en 2014.

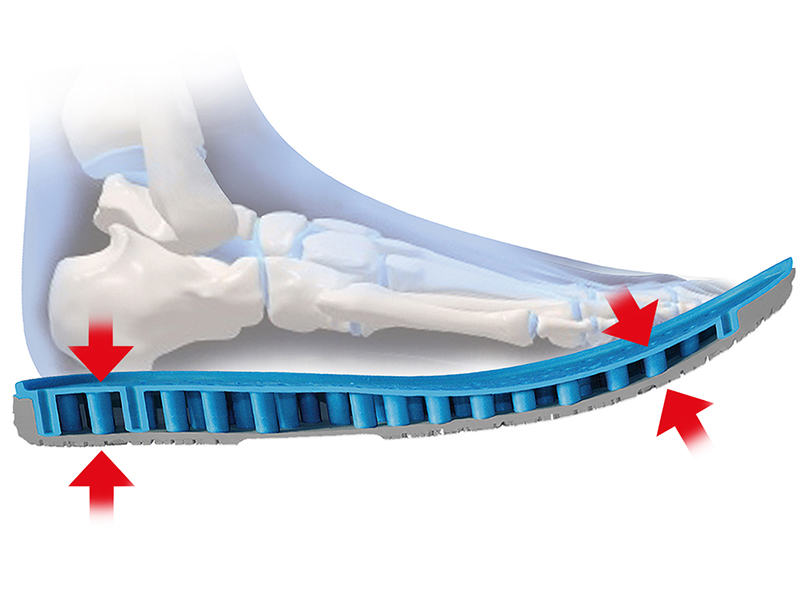

Con 1.413 empresas dedicadas a la fabricación, el sector se ha fijado como objetivo ajustar costes y proporcionar valor añadido, algo que piensan lograr con la personalización mediante la fabricación aditiva. Se trata de un sistema en el que se va endureciendo un material, capa a capa, conforme a los planos de un diseño preestablecido. Pueden así crearse piezas tridimensionales que se adapten al pie de cada consumidor. Aún en fase embrionaria, ya existen proyectos europeos, como AddFactor, que investigan cómo estas tecnologías pueden integrarse en los procesos de fabricación. Algunas de ellas lo consiguen con sinterizado selectivo por láser; otras, secando con rayos ultravioleta un compuesto líquido; y algunas, sencillamente, fundiendo plástico. “Hay diferentes vías, pero al final lo que se pretende es fabricar una pieza de forma automática, de la misma manera que una impresora lo hace sobre un papel”, explica Juan Carlos González, director de Innovación en Indumentaria del Instituto de Biomecánica de Valencia (IBV). En Estados Unidos ya hay empresas como Feetz, una startup de reciente creación, que están ofreciendo calzado con fabricación aditiva. También hay pasarelas de moda en las que algún diseñador ya hace pinitos con estas técnicas. Pero de ahí a que lleguen al gran mercado faltan todavía algunos años.

Cuando lo hagan, siliconas, plásticos y resinas relegarán el cuero a los ejemplares destinados a ocasiones especiales. Pero no serán los únicos en triunfar. La nanotecnología protagonizará el futuro. Ya se está empezando a aplicar en pieles y textiles para aumentar la facilidad de limpieza, la transpiración y el efecto fungicida, pero también para mejorar las propiedades antideslizamiento de las suelas. Los materiales existentes en la actualidad no son capaces de mejorar sus cualidades antirresbalamiento ante un charco de agua o una mancha de aceite. Adiós, pues, al maestro artesano, a la cosida puntada a puntada, al ajuste manual… “Dentro de cincuenta años, probablemente tengamos una máquina en casa en la que podamos echar el calzado que hemos usado durante el día para fabricar el modelo a usar la jornada siguiente”, aventura Juan Carlos González. De hecho, ya existen iniciativas de calado europeo como ShopInstantShoe, un proyecto que basa la comercialización en el empleo de materiales con memoria. Se trata de un proceso de personalización que permite tomar medidas al cliente en el propio establecimiento y fabricar el zapato a su medida.

Hace 500.000 años que el ser humano empezó a utilizar diferentes aislantes térmicos para proteger sus pies

Su particularidad radica en que si finalmente la compra no se efectúa, el calzado vuelve a su geometría original, gracias a que utiliza un material textil con memoria de forma. El gran reto de la industria es optimizar los procesos productivos. Ya se emplean las impresoras 3D profesionales para elaborar prototipos y series completas de tacones, hormas y pisos, según explican responsables del Instituto Tecnológico del Calzado (Inescop).

Las empresas que han apostado por la automatización de operaciones como el corte, el cosido y el encolado superan en la actualidad las 1.800, y la cifra va en aumento cada año. Pero la robotización no está sola, sino que opera bajo la atenta mirada de la preocupación medioambiental. “Gran parte de la piel que se utiliza para fabricar zapatos se curte con sulfato de cromo III”, explica Bosco Moll, director técnico del Departamento de Diseño del Grupo Mascaró. Algunas veces, cuando se manipula, calienta o traslada puede dar lugar al sulfato de cromo VI, un compuesto que en ocasiones resulta alérgico a muchas personas. En Inescop están trabajando para averiguar en qué parte del proceso se produce esta mutación, pero de momento, de forma preventiva, algunos fabricantes están pidiendo a sus proveedores que los niveles de sulfato de cromo estén por debajo de los 3 mg por kg. “A sus pies”, han contestado.