Con la rauda expansión de la impresión en 3D a todo tipo de materiales se ha abierto una vía rápida para la exploración de otros mundos. La Agencia Europea del Espacio (ESA) ya ha comprobado cómo pueden elaborarse piezas de recambio en plena misión, la utiliza para crear maquetas (en el mismo plástico que las piezas de Lego) de las naves que diseña y ya ha encargado a empresas externas partes metálicas así fabricadas para algunos de sus simuladores de vuelo.

[image id=»64554″ data-caption=»Bola de titanio fabricada de una sola pieza. Así se le ha restado peso sin perder rigidez. La técnica servirá para satélites más ligeros.» share=»true» expand=»true» size=»S»]Al ir construyendo de forma aditiva, superponiendo capa por capa en lugar de extraer un objeto de un bloque de material, se ahorran costes, energía y tiempo, además de ampliarse considerablemente las opciones de diseño. Por ejemplo, ya no es necesario intentar que no haya materia prima sobrante o calcular cómo acceder a las partes más recónditas de un modelo. Con ello se puede orientar la planificación a las funciones que deberá cumplir el objeto más que a las consideraciones para realizarlo de forma práctica.

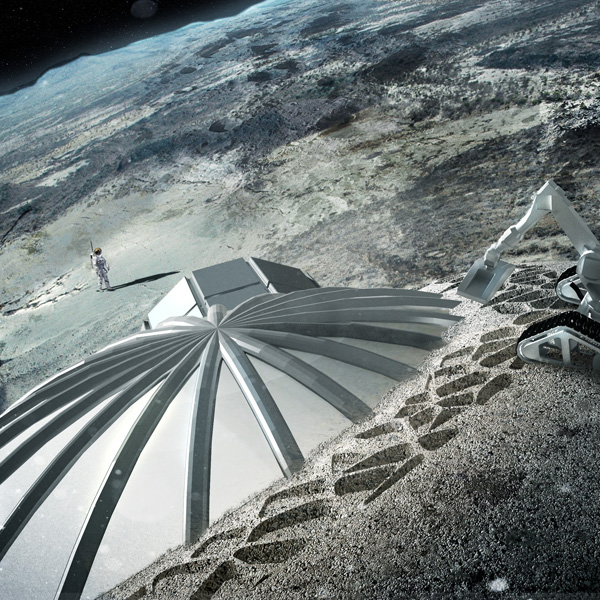

Por ahora se han conseguido inyectores y cámaras para los propulsores más resistentes a las altas temperaturas y con una vida útil más prolongada. Pero también se ha iniciado un proyecto para construir una base lunar con una impresora que se alimente con los propios minerales de nuestro satélite.

EL DATO: En algunos componentes se ha conseguido el 50% de reducción de masa.

Pilar Gil Villar